-

E-Mail: info@peweldingmachine.com

E-Mail: info@peweldingmachine.com

-

+86-137 3974 5191

+86-137 3974 5191

-

Hinzufügen:

Hinzufügen:Nr. 355, Youyi-Straße, Bezirk Qiaoxi, Shijiazhuang, Hebei, China.

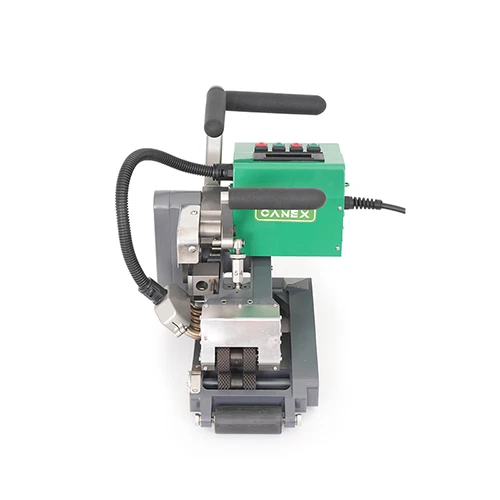

Extrusions-Kunststoffschweißpistole Schweißen von Geomembranen

16. Januar 2025, 18:14 Uhr

Für HDPE-Geomembranen gibt es zwei Schweißverfahren: das Doppelspur-Heißschmelzschweißen und das Einnaht-Extrusionsschweißen. Beim Bau von HDPE-Geomembranen treten häufig Bereiche auf, die mit Doppelspur-Schweißgeräten nicht geschweißt werden können, wie beispielsweise die Verbindung mit Rohren und Zementbeton. In solchen Fällen ist eine Einnaht-Extrusionsschweißpistole erforderlich.

Die Einzelnaht-Extrusionsschweißpistole, auch bekannt als PP/PE-Kunststoff-Extrusionsschweißgerät, ist ein Gerät zum Schweißen von Geomembranen mit Kunststoffschweißstäben. Die Schweißgeschwindigkeit beträgt 1,6 bis 3,5 Kilogramm Schweißdraht pro Stunde. Sie kann mehrere Stunden ununterbrochen arbeiten und ermöglicht eine perfekte Schweißnahtbildung auch bei größeren Lücken. Sie ist ein häufig verwendetes Gerät beim Geomembranschweißen. Sie wird hauptsächlich zum Schweißen von Teilen verwendet, die mit doppelspurigen Heißschmelzschweißgeräten nicht geschweißt werden können, sowie zur Reparatur defekter und beschädigter Schweißstellen.

- Die Anforderungen der Konstruktionsspezifikationen für Extrusionsschweißen lauten wie folgt:

- Prüfen Sie, ob die Basis an der Verbindungsstelle eben und fest ist. Sollten Fremdkörper vorhanden sein, sollten diese vorab fachgerecht entfernt werden. Prüfen Sie, ob die Überlappungsbreite an der Schweißnaht ausreichend ist (≥ 60 mm). Die Membran an der Verbindungsstelle sollte eben und mäßig dicht sein und darf kein „Fischmaul“ bilden.

- Positionierung und Verklebung: Verwenden Sie eine Heißluftpistole, um die überlappenden Teile der beiden Membranen zu verkleben. Der Abstand zwischen den Klebepunkten sollte nicht größer als 60–80 mm sein. Die Temperatur der Heißluft sollte kontrolliert werden, um die HDPE-Geomembran nicht zu verbrennen und ein leichtes Reißen zu verhindern.

- Aufrauen: Verwenden Sie eine Aufraumaschine, um die Membranoberfläche im Bereich der Schweißnaht in einem Bereich von 30–40 mm aufzurauen. So erreichen Sie eine gründliche Reinigung und eine größere Kontaktfläche. Die Tiefe sollte jedoch 10 % der Membrandicke nicht überschreiten. Gehen Sie beim Aufrauen vorsichtig vor und versuchen Sie, Schäden an der Membranoberfläche zu minimieren. Bei Membranen mit einer Dicke von mindestens 2 mm sollte eine 45°-Nut eingearbeitet werden.

- Probeschweißen: Entnehmen Sie vor dem eigentlichen Schweißen eine kleine Probe von mindestens 300 × 600 mm und legen Sie die Geräteparameter entsprechend Ihren Erfahrungen für Probeschweißungen fest. Schneiden Sie anschließend das Probestück zu und führen Sie Scher- und Schälversuche an einer Zugprüfmaschine durch. Entsprechen die Testergebnisse den Anforderungen, sperren Sie die Geräteparameter und schweißen Sie entsprechend. Andernfalls stellen Sie die Maschine neu ein und führen Sie Probeschweißungen und Tests durch, bis sie für die Eignung geeignet sind.

Die Bewertungskriterien für erfolgreiche oder fehlgeschlagene Probeschweißungen sind:

Bei der Durchführung von Scher- und Schältests an der Verbundschweißnaht darf nur die Membran gerissen werden, es dürfen keine Schäden an der Schweißverbindung (d. h. FTB) auftreten.

- Die Anforderungen an den Schweißvorgang der Extrusionsschweißmaschine sind wie folgt:

- Beim Schweißen sollte der Schweißkopf ohne Abweichung auf die Verbindung ausgerichtet sein und ein Rutschschweißen oder Überspringen des Schweißvorgangs ist nicht zulässig.

- Die Dicke in der Mitte der Schweißnaht sollte im Allgemeinen das 2,5-fache der Dicke der Anti-Sickermembran betragen und nicht weniger als 3 mm.

- Wenn eine Verbindung nicht durchgehend geschweißt werden kann, sollte der geschweißte Teil der Verbindung mindestens 50 mm aufgeraut und dann überlappend geschweißt werden.

- Die verwendeten Schweißstäbe müssen vor dem Einführen in die Maschine sauber und trocken gehalten werden. Wischen Sie die Schweißstäbe nicht mit Handschuhen, schmutzigen Tüchern, Baumwollgarn usw. mit Ölflecken und Schmutz ab.

- Führen Sie je nach Temperatur sofort eine Kühlbehandlung an der Schweißnaht durch.

- Wenn der Extrusionsschweißvorgang aus irgendeinem Grund unterbrochen wird, muss die Extrusionsmenge des Schweißdrahts schrittweise reduziert werden. Unterbrechen Sie das Schweißen nicht plötzlich. Beim Neustarten der Konstruktion rauen Sie den unterbrochenen Teil auf und schweißen Sie anschließend.

- Ein Extrusionsschweißteam besteht in der Regel aus 3–4 Personen. Der Aufrauvorgang sollte angemessen, aber nicht zu früh, einen Schritt im Voraus durchgeführt werden. Die für die Kühlung zuständige Person muss rechtzeitig vor Ort sein. Die für den Schweißdraht zuständige Person muss sich an die Schweißgeschwindigkeit anpassen.

- Fehlererkennung und -behebung

Die Fehlersuche sollte in allen Bereichen mit und ohne Schweißnähte durchgeführt werden.

Drei Schritte der Fehlermarkierung:

- Eventuelle Schäden an der Schweißnaht oder anderen Teilen sollten eingekreist werden und im Kreis sollte ein „P“ markiert werden, um anzuzeigen, dass dieses Teil repariert werden muss.

- Wenn der Schaden nicht so schwerwiegend ist wie ein echtes Loch, kreisen Sie ihn nur ein, um anzuzeigen, dass er durch Extrusionsschweißen repariert werden kann.

- Nach allen Reparaturen sollten zerstörungsfreie Prüfungen durchgeführt werden und abschließend eine umfassende Inspektion durch den Bauleiter erfolgen.

Reparaturverfahren:

- Folgende Methoden kommen einzeln oder in Kombination zum Einsatz:

Löcher, Risse, ungleichmäßige Verteilung der HDPE-Geomembran-Rohmaterialien – Reparatur durch Extrusionsschweißen;

Kleinere Reparaturen durch Extrusionsschweißen - nach dem Schleifen erneut verschweißt;

Unqualifizierte Schweißnähte – nach dem Abdecken mit einer Schicht HDPE-Geomembran erneut geschweißt.

- Achten Sie darauf, dass die Baustelle während der Reparatur sauber und trocken bleibt, um sicherzustellen, dass die Ausrüstung normal und störungsfrei funktioniert.

- Alle Reparaturen oder Abdeckungen müssen mindestens 120 cm über die beschädigte Stelle hinausgehen und abgerundet sein.

Schutz der fertigen Geomembran:

- Tragen Sie beim Begehen der befestigten und verschweißten Geomembran keine Schuhe mit harten Sohlen und achten Sie darauf, dass sich an den Schuhen keine Nägel, Eisensohlen oder andere Dinge befinden, die die Geomembran beschädigen können.

- Während der Verlegearbeiten sowie nach dem Verlegen und Verschweißen der Geomembrane ist das Rauchen und die Verwendung von Streichhölzern, Feuerzeugen, chemischen Lösungsmitteln oder ähnlichen Gegenständen auf der Baustelle strengstens verboten.

- Beim Transport auf der Membran sollten die Metallbeine der Schubkarre mit weichem Gummimaterial ummantelt sein. Vermeiden Sie beim Transport mit dem Auto, die Membran zu befahren. Sollte das Befahren der Membran unbedingt erforderlich sein, sind je nach Untergrund die erforderlichen Schutzmaßnahmen zu treffen. Besteht der Untergrund aus einer geeigneten, steinfreien, dichten Lehmschicht, kann das Auto geradeaus fahren. Andernfalls sollte eine Bodenmembran oder Geotextil auf die Membran aufgebracht werden, und scharfe Kurven sind zu vermeiden.

- Beim Abladen von Materialien auf der Membran dürfen keine schweren und harten Gegenstände aus großer Höhe fallen gelassen werden, auch wenn eine geotextile Schutzschicht vorhanden ist, da diese sonst direkt auf die Sickerschutzschicht einwirken könnte.

- Bereiten Sie während der Bauphase ausreichend Sandsäcke vor, um zu verhindern, dass die verlegte Geomembran bei starkem Wind weggeweht wird. Bei starkem Wind sollte die Geomembran vorübergehend verankert werden.

Verwandte Produkte

Ähnliches Video

Geo-Heißkeilschweißgerät mit Digitalanzeige SWT NS800D – Bedienungsanleitung

Hochleistungs-Geo-Heißkeilschweißgerät SWT-NS900 – Bedienungsanleitung

Leistungsstarkes professionelles Heißluftwerkzeug SWT-NS3400A – Bedienungsanleitung

Geo Hot Wedge Welder SWT NS800 Bedienungsanleitung

Kompakte HDPE-Heißkeilschweißmaschine SWT-NSGM1 Bedienungsanleitung

Weitere News zum Thema

NEWSLETTER ABONNIEREN

Dear customer, thank you for your attention! We provide high-quality machinery and equipment and look forward to your orders. Please inform us of your needs and we will respond quickly!