-

E-mail:info@peweldingmachine.com

E-mail:info@peweldingmachine.com

-

+86-137 3974 5191

+86-137 3974 5191

-

Aggiungere:

Aggiungere:N. 355, Youyi Street, distretto di Qiaoxi, Shijiazhuang, Hebei, Cina.

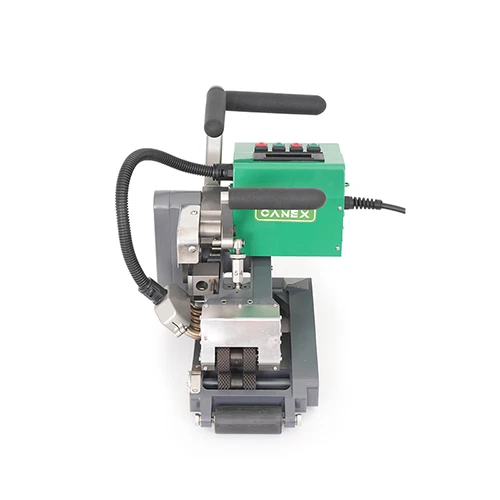

Estrusione di plastica Saldatura Pistola Saldatura Geomembrana

Gen. 16, 2025 18:14

Esistono due metodi di saldatura per la geomembrana HDPE: saldatura hot melt a doppia pista e saldatura per estrusione a cucitura singola. Nella costruzione della geomembrana HDPE, si incontrano spesso alcune aree che non possono essere saldate da saldatrici a doppia pista, come la connessione con tubi e calcestruzzo cementizio. In tali casi, è richiesta una pistola per saldatura per estrusione a cucitura singola.

La pistola per saldatura a estrusione a cucitura singola, nota anche come saldatrice a estrusione di plastica PP/PE, è un dispositivo che salda la geomembrana con bacchette di saldatura in plastica. La velocità di saldatura è di 1,6 - 3,5 chilogrammi di bacchetta di saldatura all'ora. Può funzionare ininterrottamente per diverse ore e può ottenere una perfetta formazione di saldatura monouso per fessure più grandi. È un dispositivo comunemente utilizzato nella saldatura della geomembrana. Viene utilizzato principalmente per saldare alcune parti che non possono essere saldate dalle saldatrici a caldo a doppia pista e per riparare le parti difettose e danneggiate della saldatura.

- I requisiti delle specifiche di costruzione della saldatura per estrusione sono i seguenti:

- Controllare che la base del giunto sia piana e solida. Se c'è del materiale estraneo, deve essere gestito correttamente in anticipo. Controllare che la larghezza di sovrapposizione alla saldatura sia appropriata (≥ 60 mm). La membrana al giunto deve essere piana, con una tenuta moderata e non formare una "bocca di pesce".

- Posizionamento e incollaggio: utilizzare una pistola ad aria calda per incollare le parti sovrapposte delle due membrane. La distanza tra i punti di incollaggio non deve essere superiore a 60 - 80 mm. La temperatura dell'aria calda deve essere controllata in modo da non bruciare la geomembrana in HDPE e non strapparla facilmente.

- Ruvidità: utilizzare una macchina ruvida per ruvidare la superficie della membrana entro un intervallo di larghezza di 30 - 40 mm sulla saldatura per ottenere una pulizia completa e formare una superficie ruvida per aumentare l'area di contatto, ma la profondità non deve superare il 10% dello spessore della membrana. Durante la ruvidità, operare delicatamente e cercare di ridurre al minimo i danni alla superficie della membrana. Per membrane con uno spessore uguale o superiore a 2 mm, deve essere realizzata una scanalatura a 45°.

- Saldatura di prova: prima della saldatura formale, prelevare un piccolo campione non inferiore a 300 × 600 mm e determinare in via preliminare i parametri dell'attrezzatura in base all'esperienza per la saldatura di prova. Quindi tagliare il pezzo di prova ed eseguire prove di taglio e pelatura su una macchina di trazione. Se i risultati del test soddisfano i requisiti, bloccare i parametri dell'attrezzatura e saldare di conseguenza. In caso contrario, regolare nuovamente la macchina, eseguire saldature di prova e test fino a quando non è qualificata.

I criteri di valutazione per la riuscita o il fallimento della saldatura di prova sono:

Quando si eseguono prove di taglio e di pelatura sulla saldatura incollata, solo la membrana può essere lacerata e non dovrebbe verificarsi alcun danno al giunto di saldatura (ad esempio FTB).

- I requisiti del processo di saldatura della macchina per saldatura a estrusione sono i seguenti:

- Durante la saldatura, la testa di saldatura deve essere allineata con il giunto senza deviazioni e non sono consentite saldature a slittamento o a salti.

- Lo spessore al centro della saldatura dovrebbe essere generalmente 2,5 volte lo spessore della membrana anti-infiltrazione e non inferiore a 3 mm.

- Se un giunto non può essere saldato in modo continuo, la parte saldata del giunto deve essere irruvidita di almeno 50 mm e poi saldata a sovrapposizione.

- Le bacchette di saldatura utilizzate devono essere tenute pulite e asciutte prima di entrare nella macchina. Non pulire le bacchette di saldatura con guanti, panni sporchi, filo di cotone, ecc. con macchie di olio e sporcizia.

- Eseguire immediatamente il trattamento di raffreddamento sulla saldatura in base alla temperatura.

- Quando l'operazione di saldatura per estrusione viene interrotta per qualche motivo, la quantità di estrusione della bacchetta di saldatura deve essere gradualmente ridotta. Non interrompere improvvisamente la saldatura. Quando si riavvia la costruzione, irruvidire la parte da dove è stata interrotta e quindi saldare.

- Un team operativo di saldatura per estrusione è generalmente composto da 3-4 persone. Il processo di irruvidimento deve essere eseguito con un passo di anticipo appropriato, ma non troppo. La persona responsabile del raffreddamento deve essere puntuale. La persona responsabile della bacchetta di saldatura deve adattarsi alla velocità di saldatura.

- Rilevamento e riparazione dei difetti

Il rilevamento dei difetti deve essere effettuato in tutte le aree con e senza saldature.

Tre fasi di marcatura dei difetti:

- Eventuali danni alla saldatura o ad altre parti devono essere cerchiati e nel cerchio deve essere apposta una "P" per indicare che la parte in questione deve essere riparata.

- Se il danno non è grave quanto un foro vero e proprio, cerchialo semplicemente per indicare che può essere riparato mediante saldatura per estrusione.

- Dopo tutte le riparazioni, dovranno essere eseguiti test non distruttivi e, infine, il supervisore del cantiere dovrà effettuare un'ispezione completa.

Procedure di riparazione:

- I seguenti metodi vengono utilizzati da soli o in combinazione:

Fori, strappi, distribuzione non uniforme delle materie prime della geomembrana in HDPE - riparati mediante saldatura per estrusione;

Piccole riparazioni causate dalla saldatura per estrusione - risaldate dopo la rettifica;

Saldature non qualificate - risaldate dopo la copertura con uno strato di geomembrana HDPE.

- Prestare attenzione a mantenere il sito pulito e asciutto durante la riparazione per garantire che l'attrezzatura funzioni correttamente e senza guasti.

- Tutte le riparazioni o coperture devono estendersi almeno 120 cm oltre la parte danneggiata e devono essere arrotondate.

Protezione della geomembrana finita:

- Quando si cammina sulla geomembrana pavimentata e saldata, non indossare scarpe con suola rigida e non devono esserci chiodi, suole di ferro o altri oggetti sulle scarpe che possano danneggiare la geomembrana.

- Durante le operazioni di posa e dopo la pavimentazione e la saldatura della geomembrana è severamente vietato fumare o utilizzare fiammiferi, accendini, solventi chimici o simili in cantiere.

- Durante il trasporto sulla membrana, le gambe metalliche della carriola devono essere ricoperte con materiali in gomma morbida. Durante il trasporto di materiali in auto, cercare di evitare che l'auto scorra sulla membrana. Se è davvero necessario guidare sulla membrana, devono essere prese le misure di protezione necessarie in base alla situazione della base sotto la membrana. Quando la base sotto la membrana è uno strato di argilla densa non pietrosa qualificata, l'auto può essere lasciata andare dritta. Altrimenti, una membrana di terreno o un geotessile devono essere aggiunti sulla membrana e l'auto non può fare curve strette.

- Durante lo scarico dei materiali sulla membrana, anche in presenza di uno strato protettivo geotessile, è opportuno evitare che oggetti pesanti e duri vengano lasciati cadere dall'alto e impattino direttamente sullo strato anti-infiltrazione.

- Preparare sufficienti sacchi di sabbia temporanei durante la costruzione per evitare che la geomembrana posata venga fatta saltare in aria da forti venti. In caso di forti venti, la geomembrana dovrebbe essere temporaneamente ancorata.

Prodotti correlati

Video correlati

Guida operativa per saldatrice a cuneo caldo Geo con display digitale SWT NS800D

Guida operativa per saldatrice a cuneo caldo Geo Heavy-Duty SWT-NS900

Potente strumento professionale ad aria calda SWT-NS3400A Guida operativa

Guida operativa della saldatrice a cuneo caldo Geo SWT NS800

Manuale operativo della saldatrice a cuneo caldo compatta HDPE SWT-NSGM1

Notizie correlate

ISCRIVITI ALLA NEWSLETTER

Dear customer, thank you for your attention! We provide high-quality machinery and equipment and look forward to your orders. Please inform us of your needs and we will respond quickly!